完成单位:

中国建筑第二工程局有限公司

1 工法特点

1.0.1 开发了大跨度钢连廊结构楼板面免回顶精准拼装技术。采用转换胎架拼装平台代替常规回顶,将钢连廊荷载转换分布至裙房屋面框架柱顶,并通过胎架局部高度调整使钢桁架预起拱,实现了大跨度桁架原位精准拼装,与同类技术相比,施工效率提高30%~50%,降低造价50%~70%,减少碳排放量20%,拼装精度提高10%~20%。

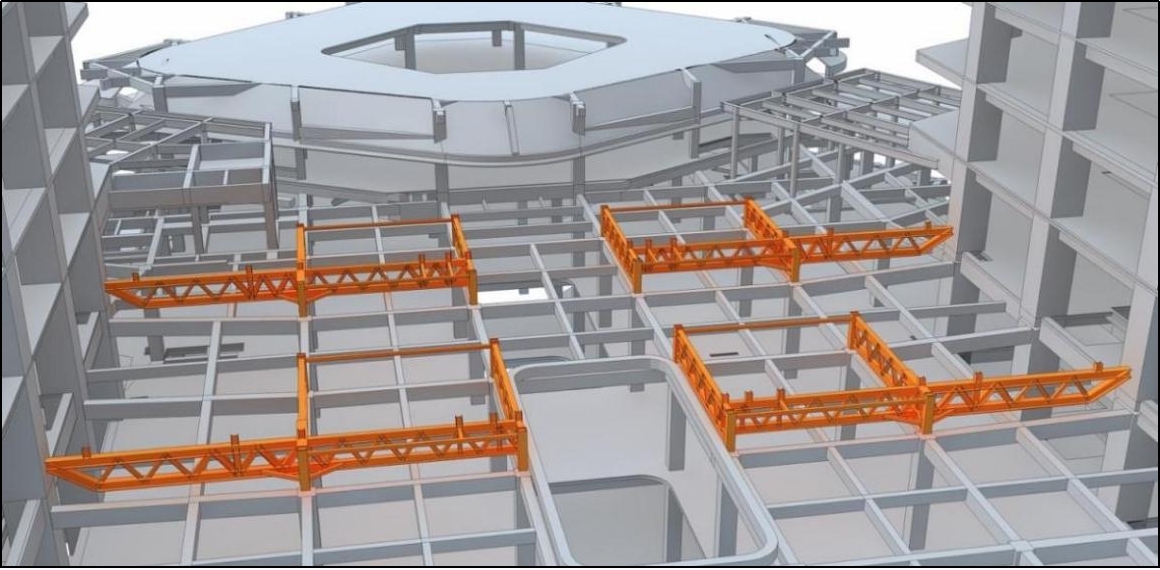

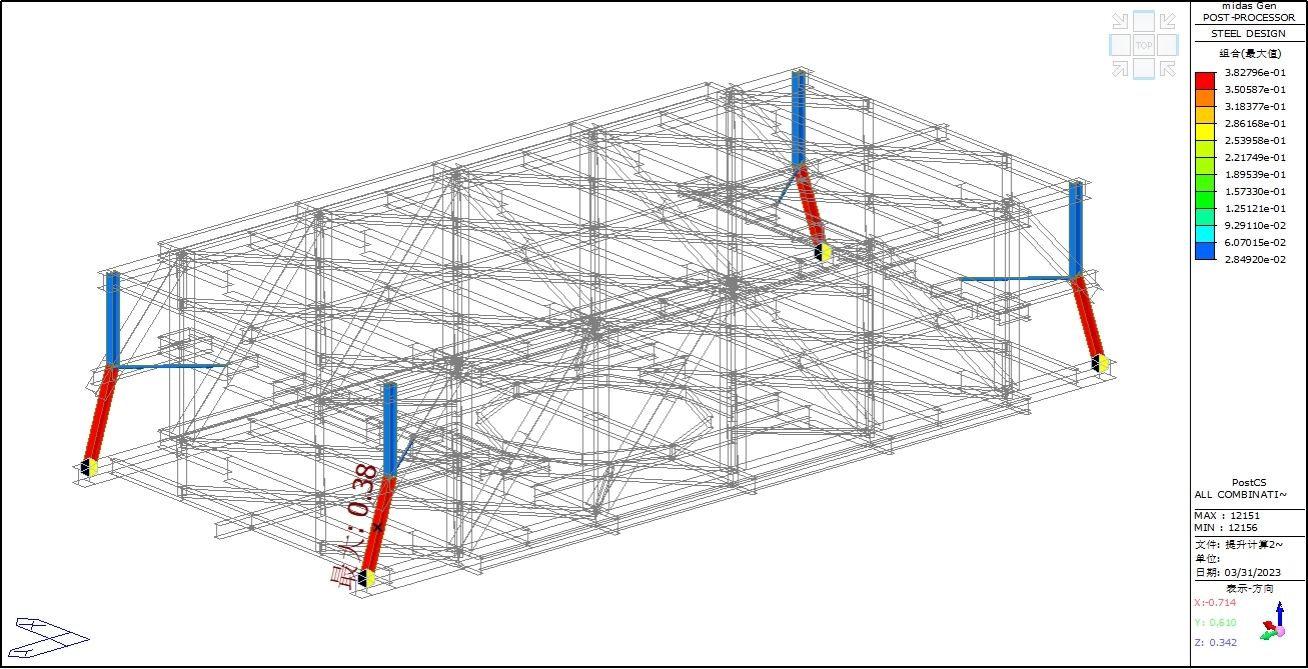

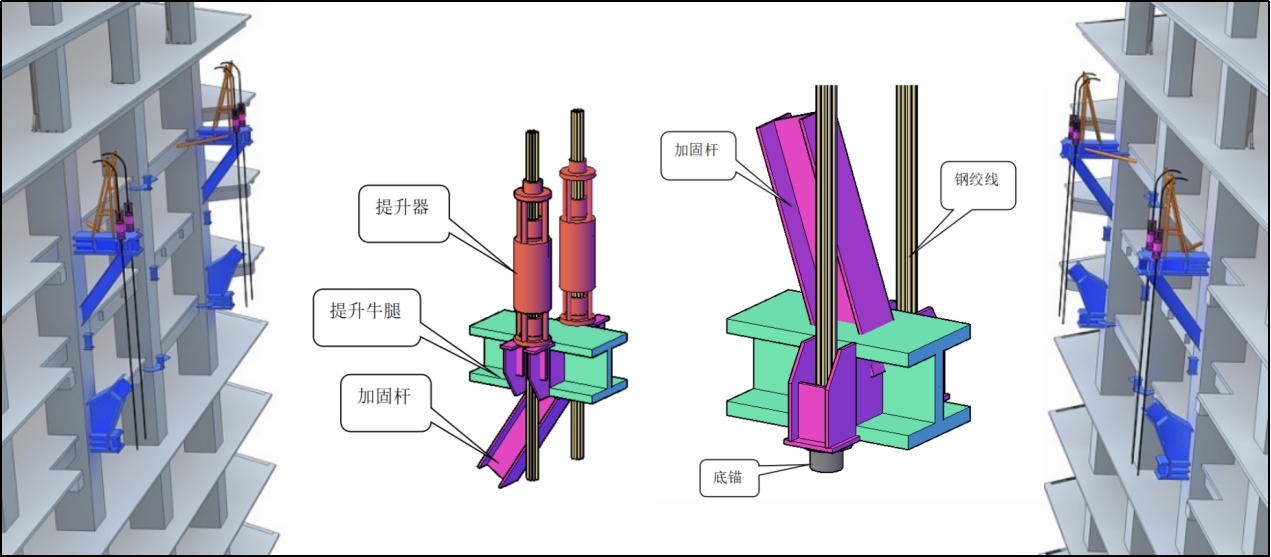

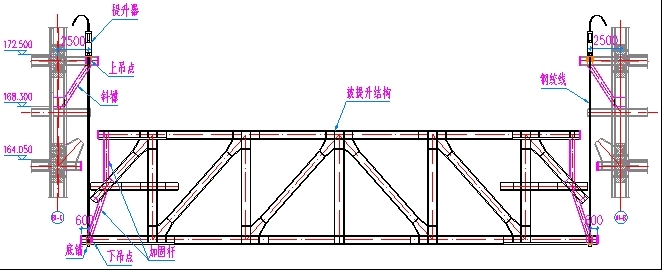

1.0.2 创新了钢连廊结构自提升技术、大跨度钢连廊超高空整体同步提升技术。针对本项目钢结构连廊重量大,提升高,施工难的特点,优化了钢桁架及提升节点构造,通过计算机控制实现了多点提升、同步控制,与同类技术相比,位置偏差减小15%,安全风险降低50%,结构性能提高5%。

1.0.3 创新应用大跨度钢连廊提升姿态及内力安全监测技术。设置内力及变形监测设施,采用应变传感器和DHDAS动态信号数据采集仪,实时动态监测钢桁架提升过程中的内力和变形状态,提高了提升质量。

2 适用范围

本工法适用于超高层建筑钢结构、高空重型钢结构、场地狭小钢结构建筑等结构形式。

3 工艺原理

本工法通过钢结构转换胎架拼装平台免回顶技术和钢结构桁架预起拱技术实现钢连廊桁架在屋面完成精确拼装,利用钢连廊提升段悬挑构件临时支撑技术、钢连廊自提升技术、钢连廊液压整体提升技术和钢连廊整体提升过程监测技术,实现连廊结构的快速、安全、精准提升对接。这一工法不仅提高了施工效率和质量,还降低了安全风险,为大跨度钢结构连廊的施工提供了可靠的技术保障。

4 工艺流程及操作要点

4.1 钢结构转换胎架拼装平台免回顶技术

钢结构连廊一般设置在两栋塔楼之间,当塔楼底部有裙房结构时,将裙房屋面上连廊投影及临近范围作为钢连廊拼装场地。裙房屋面荷载允许值远不满足钢连廊拼装要求,需设置屋面楼板回顶措施,采用传统钢管或钢柱回顶形式,需要回顶多层结构,施工时间长、完成度低,施工安全隐患大;同时材料和人工消耗大,施工成本高。经过钢结构连廊受力计算,采用钢结构转换胎架拼装平台代替传统结构回顶,通过转换胎架将钢连廊荷载转换分布至框架柱上,充分利用混凝土竖向构件冗余抗压能力,实现屋面梁板在不采用回顶措施的情况下拼装钢结构连廊,该技术措施实现度高,安全可靠,大幅降低施工风险,减少施工投入。

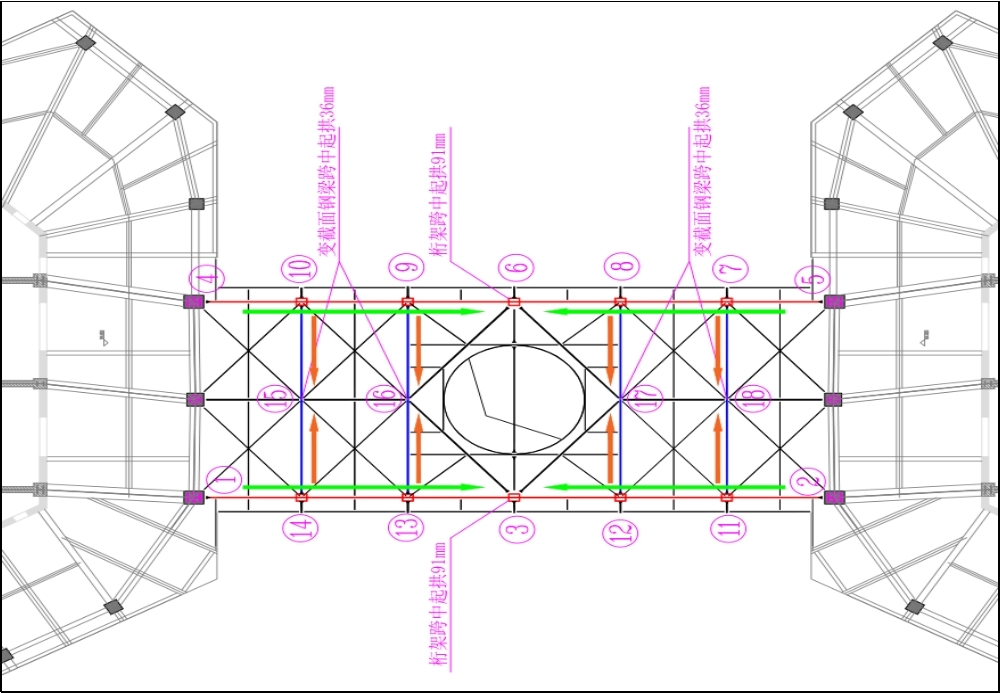

4.2 钢连廊桁架预起拱技术

为防止在连廊在施工过程中下挠变形,通过钢结构胎架局部改变支座高度实现钢桁架预起拱,解决了重型钢结构构件拼装时无法起拱的施工问题,为了更好的将构件精准的安装至支座上,发明了顶升装置,有效提高了钢连廊预起拱拼装的精度。

4.3 钢连廊提升段悬挑构件临时支撑技术

钢结构连廊由结构体系内竖向钢柱及斜向腹杆作为主桁架支座,钢连廊塔楼预留段受限于构件材质悬挑长度有限,在钢连廊提升段与塔楼结构进行可靠连接之前,钢连廊桁架两端处于临时悬挑状态,施工过程中存在较大变形风险。

为保证钢连廊提升段结构整体稳定性,经过有限元仿真分析,采用型钢将桁架悬挑端进行临时支撑作为临时受力点,极大降低了钢连廊提升安装就位之前的变形风险。

4.4 钢连廊结构自提升技术创新

常规钢结构提升技术通常采用在钢结构就位楼层的上层制作型钢提升支架作为提升平台,一般的钢结构提升重量较大,以千吨计,外设提升平台改变主楼结构受力,施工不可靠。

本技术在满足钢连廊提升工况受力要求的前提下,使用钢连廊自身构件预留在塔楼结构上的预留段作为钢连廊提升吊点,在桁架预留段两侧安装牛腿提升支座放置液压提升器,与传统提升工艺相比本技术无需另外制作安装钢连廊提升平台,减少工序,减少材料人工投入。

4.5 钢连廊结液压整体提升技术

常规高空钢结构拼装采用分件高空散装,悬空拼装、焊接工作量大、现场机械设备很难满足吊装要求,而且所需高空组拼胎架难以搭设,存在很大的安全、质量风险。

施工的难度大,不利于钢结构现场安装的安全、质量以及工期的控制。本技术将结构在安装位置的裙房楼面上拼装成整体后,利用“超大型构件液压同步提升技术”将其整体提升到位,将大大降低安装施工难度,于质量、安全、工期和施工成本控制等均有利。

4.6 钢连廊整体提升过程监测技术

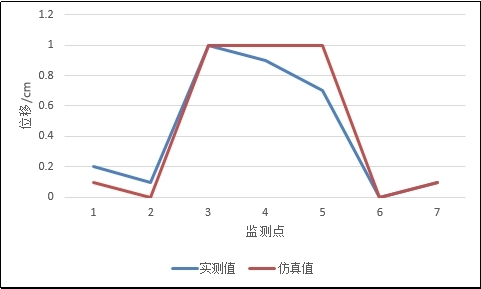

钢连廊匀速提升,在过程中不额外受到加速度影响,所以预提升阶段变形与提升阶段一致。在钢连廊选取若干监测点,两边对称布置,在提升之前采用全站仪测定标高,在钢连廊预提升期间再次测量监测点标高,与提升之前采集的标高进行对照,分析钢连廊变形情况。

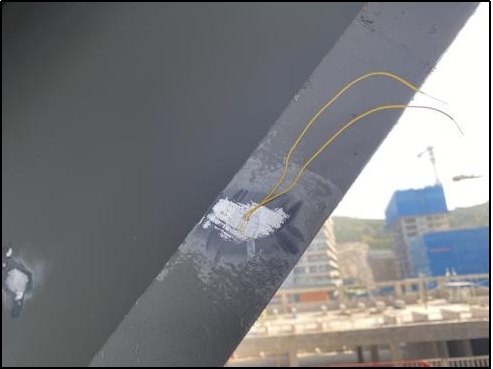

采用电阻应变片,当构件受力变形时,电阻丝的长度和横截面发生改变,导致电阻丝的电阻发生改变,并用DHDAS动态信号采集分析系统进行数据采集。数据采集完成后与仿真值进行比对,分析钢连廊提升阶段受力情况。

5 质量控制

在施工前期,通过详尽的设计审核、材料检验与预处理,确保施工基础扎实可靠;施工过程中,实施精细化的地面预拼装、严格的焊接质量控制与提升系统设计,同时借助先进的计算机模拟与实时监测技术,确保每一个施工环节都达到高精度的质量要求;安装与调整阶段,进行精确的安装与校正,确保连廊整体结构稳定可靠,满足设计要求。这一系列措施共同构成了严密的质量管理体系,保障高空大跨度钢结构连廊的施工质量。

6 安全措施

施工前,需制定详细的安全施工方案与应急预案,对施工人员进行专业的安全教育与培训;施工过程中,严格执行安全操作规程,采用符合标准的防护设备与装备,确保高空作业人员的安全;同时,加强对施工环境的监测与评估,及时发现并消除安全隐患。此外,通过定期的安全检查与隐患排查,不断完善安全管理体系,为高空大跨度钢结构连廊的施工提供坚实的安全保障。

7 效益分析

7.0.1 经济效益:本工法在初期投入、施工过程、后期维修等多个方面进行成本节约,显著减少物料投入和能源消耗,从而大幅度削减相应支出。

7.0.2 社会效益:通过采用更简便、快捷的施工理念,提供良好的作业环境,体现以人为本的企业理念。同时提高周围居住和工作环境的质量,改善居民的生活体验。通过采用符合环保理念的新工艺新技术,减少施工过程中产生的光污染和噪音污染,同时提高周围居住和工作环境的质量,改善居民的生活体验。

8 应用实例

本工法成功应用于经十路以南、凤凰路以东B-03-04地块项目和姚家小学项目。