完成单位:

济南一建集团有限公司

1 工法特点

1.0.1 BIM技术的应用,进一步推动铝合金模板的标准化和模块化设计,提高模板的互换性和通用性,减少改装工作,缩短工期提高周转率。

1.0.2 通过PM管理平台,采用电脑端与手机端APP的结合的方法,实现铝合金模板施工协同管理,提高了质量、安全管理效能。

1.0.3 创新采用了一种铝合金模板拼接连接结构,解决了铝合金模板拼接连接的时候消耗人力大,时间多,对不齐的问题。

1.0.4 铝合金模板采用定型化设计,工厂化生产,可重复使用,施工现场无任何垃圾,节能环保,符合绿色施工的要求。施工现场进行组拼装施工,减少噪音,施工效果好更安全。

2 适用范围

本施工工法适用于房屋建筑工程中采用铝合金模板施工的建筑物。

3 工艺原理

3.0.1 BIM技术数字化,进一步推动铝合金模板的标准化和模块化设计,提高模板的互换性和通用性,减少改装工作,缩短工期提高周转率,提高配模精度和铝合金模板的周转率。利用PM管理系统,通过电脑端与手机端APP的结合,实现云技术实现协同管理技术, PM管理系统对铝合金模板的使用情况进行跟踪,及时发现并处理闲置或损坏的模板,确保其充分利用。

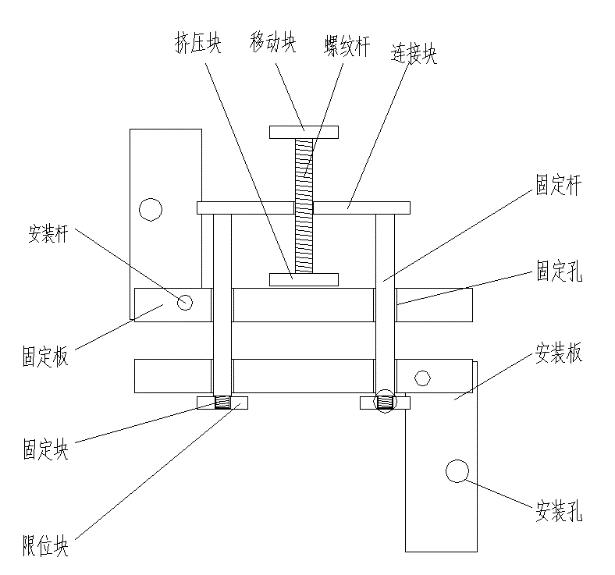

3.0.2 在一般铝合金模板拼装连接结构的基础上创新设计,采用了一种铝合金模板拼接连接结构,工作人员可以将第一铝合金模板的右侧对齐第二铝合金模板的左侧,然后旋转移动块带动螺纹杆旋转进而带动挤压块旋转移动,方便挤压块脱离对固定板的固定,使得固定板可以在固定杆上移动,从而使得两块固定板之间的距离可以调整,方便对不同厚度的铝合金模板进行拼装固定。

图3.0.2 拼接连接结构

4 工艺流程及操作要点

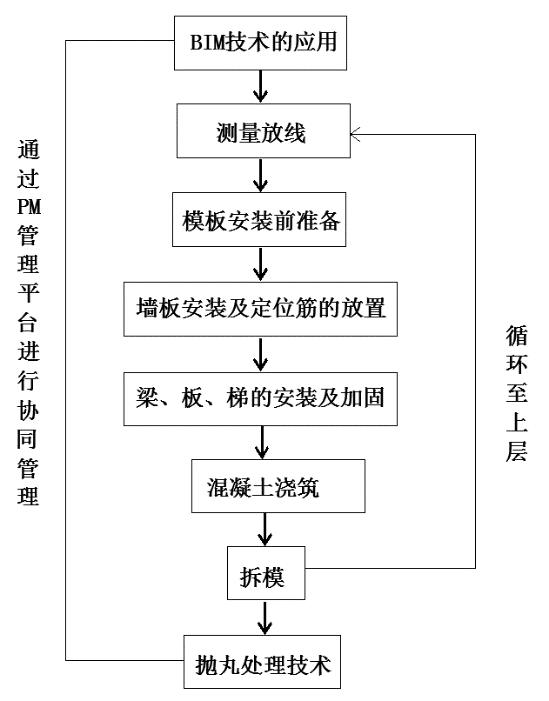

4.1 工艺流程

图4.1 工艺流程

4.2 操作要点

4.2.1 BIM技术的应用

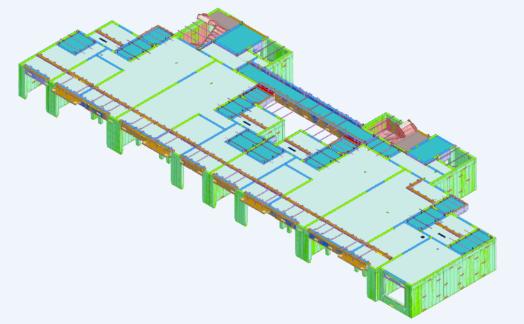

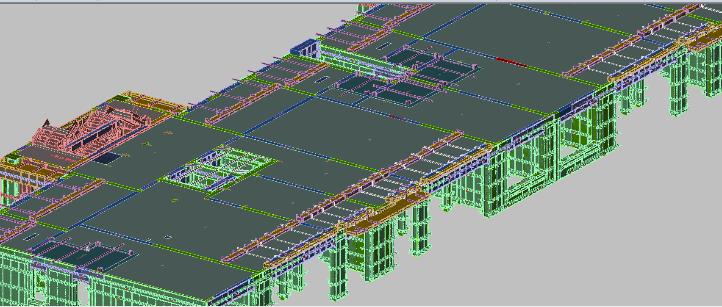

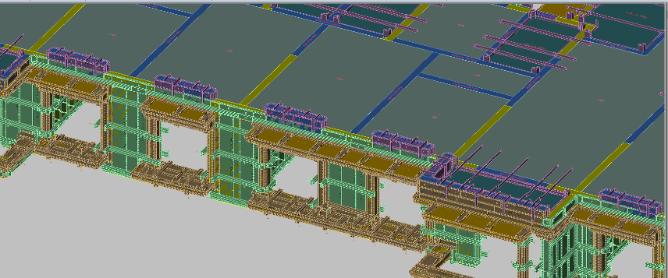

1.根据图纸及答疑,形成三维模型图。三维模型能够检查设计中的缺陷,通过与设计院沟通,提出合理的解决方案。三维模型见图。

图4.2.1-1 三维模型图

2.优化内容如下:

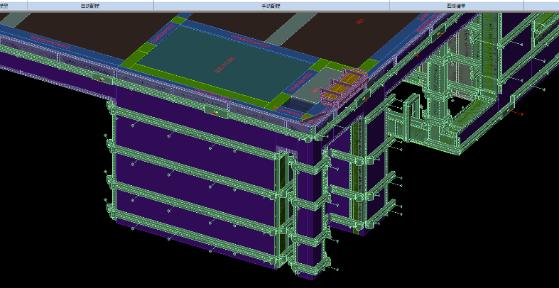

1)外墙优化采用一体保温板,墙端板,梁底板,需要铝模板包住保温,与保温一齐。三维模型见图。

图4.2.1-2 三维模型图

2)距离现浇墙边≤300mm的墙垛做铝模一次浇筑。门洞、窗洞口砌

砖位置≤300mm的墙垛和构造柱需要铝模一次浇筑成型。三维模型见图。

图4.2.1-3 三维模型图

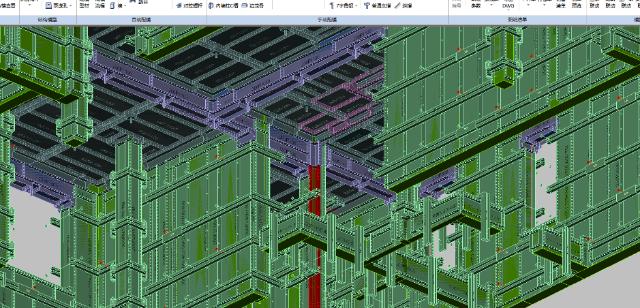

3)上反部分大于300mm的结构反梁、反坎需要铝模一次浇筑成型,三维模型见图。

图4.2.1-4 三维模型图

4)铝模考虑与主梁高度≤300mm的下挂梁,且门窗上方无梁时板下挂梁(下挂板)需要铝模一次浇筑成型,三维模型见图。

图4.2.1-5 三维模型图

5)盖板优化

飘窗下飘板和半层空调板铝模设计需要设置上盖板,全盖需要设置透气孔,观察口,增加抗浮背楞。三维模型见图。

图4.2.1-6 三维模型图

图4.2.1-7 三维模型图

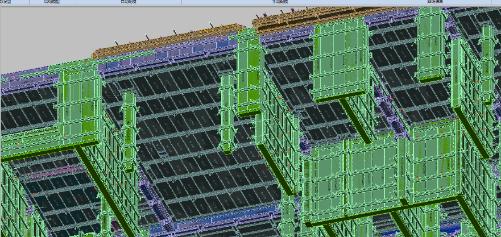

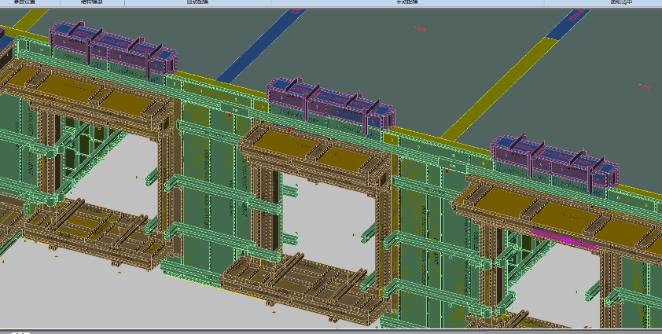

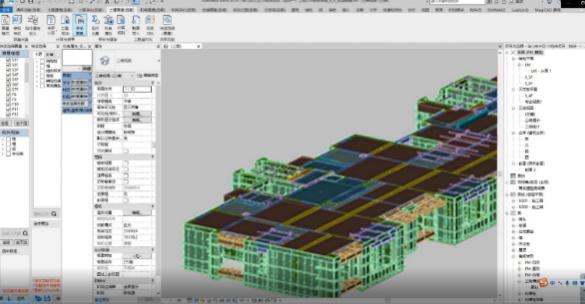

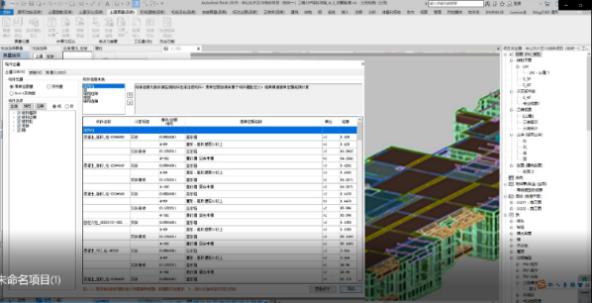

3.根据三维模型图进行模板排版设计,形成模板配板图,进行模板加工。三维模型见图。

图4.2.1-8 提取铝合金模板清单图

4.铝模加工按照组装图顺序加工、编码、打包、进场。

5.利用BIM技术进行可视化交底

利用BIM技术,制作各细部节点的立体展示,实现可视化实时交底,直接用于指导现场施工。铝合金模板安装动画交底见图。

图4.2.1-9 铝合金模板安装动画交底图

4.2.2 测量放线

1.测量员根据轴线引测出墙柱所有边线及200mm控制线,

2.根据边线,焊工在2小时内完成定位钢筋焊接。

3.现场测量员根据控制线复核墙柱边线和定位钢筋的位置是否正确。

4.2.3 模板安装前准备

1.定位钢筋的焊接

控制在不小于2毫米以内的定位钢筋应留有相应的保护层,超出范围的钢筋马上处理。钢筋使用直径为不小于12的钢筋。

在墙柱根部离地约50mm,间距不大于500mm焊接定位钢筋。封口的位置,焊成井字形,阴角部位也焊接定位钢筋。

2.地面找平

墙板安装前,利用激光水平仪扫平结构1m线进行地面找平,墙根部标高超出部分用电镐进行打凿,此处宜低不宜高,这是做好铝模安装质量的关键阶段。

3.根据外包装标识,按户型、房号、部位吊装材料上楼。首层吊装上楼的材料必须按包装标识整齐摆放。

4.2.4 墙板的安装及定位筋的放置

1.墙板分类→涂刷脱模剂→放置内撑混凝土条→墙板安装→墙板封闭安装。

2.墙柱初调

墙柱安装完成后,挂好背楞拧紧螺丝,用油性记号笔在墙板上做好1米标高线的记号点,利用激光水平仪扫平结构1m标高线与墙板1m标高线进行复合。所有墙板初调合格后才可进行下一步梁底安装,这是做好铝模质量的必要因素。

4.2.5 梁、板、梯的安装及加固

1.梁板安装遵循先主梁后次梁,先公共部位后户型部位,梁底长度小于3m整体安装,大于3m分段进行安装,每段超过3m安装有安全隐患,安装时查看销钉是否脱落,以防模板掉落发生安全事故。梁底安装完成后及时加单支撑,并大致调平,梁侧左右两端至少满足两颗销钉,上下两端也必须满足不能少于两颗销钉。

2.楼面板的安装

龙骨连接→楼面C槽传递→楼面C槽安装→楼面板安装。

3.楼梯的安装

楼梯下斜墙安装→楼梯C槽安装→楼梯底板安装→楼梯上斜墙安装→楼梯侧板、踏步狗牙清理、刷脱模剂→楼梯侧板、踏步狗牙安装→踏步板安装→楼梯加固

4.斜撑、背楞的安装

斜撑传递→斜撑安装→墙柱调校

模板全部安装完毕后,需用斜撑固定,采用预埋马凳的方式安装斜撑更能够保证质量要求,斜撑间距设置为不大于1.5m。

4.2.6 混凝土的浇筑

1.砼浇筑前,各代班安排一名经验丰富的安装工人进行混凝土浇筑护模值班。

2.值班工人应检查模板的销钉、销片、螺杆、螺帽、地脚螺栓紧固情况,发现松动脱落立即整改。检查模板、支撑系统整体变形,发现变形应立即暂停施工,找出原因,进行整改。

3.浇筑过程中项目部需派专人进行垂直度与水平度进行检查复核。

4.2.7 拆模

铝模板拆模顺序:非承重部分→承重部分

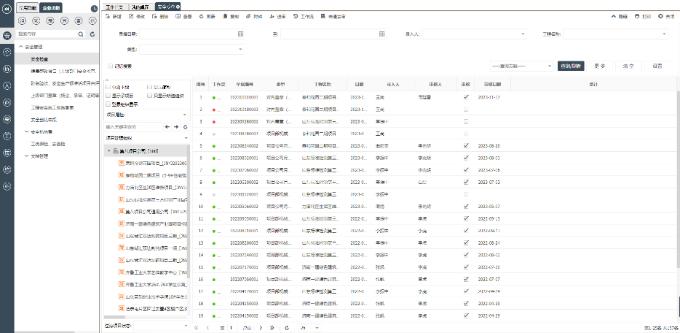

4.2.8 对于现场质量安全检查,通过电脑端与手机端APP的结合,记录现场质量安全问题,将问题上传系统,在每天的碰头会议上,各相关人员跟踪检查落实整改情况。电脑端管理系统见图,现场检查记录见图,整改情况见图。

图4.2.8-1 电脑端管理系统

图4.2.8-2 现场检查记录情况 图4.2.8-3 整改情况

4.2.9 抛丸处理技术

1.应用了一种铝合金模板的表面处理装置,及时对需要修复的模板进行抛丸处理技术。

2.对铝合金模板表面污染的混凝土残渣清理时,通过设置的过滤网,通过设置的滤网,能够将钢丸与碎屑分开,并通过收集槽集中收集,使得能在抛丸的同时进行实现对钢丸的回收;

图4.2.9 抛丸处理

5 质量控制

5.0.1 预拼装时须派劳务班组去铝模厂学习拼装、熟悉编码、拆除技术,可以提高现场施工效率及施工质量。

5.0.2 对铝模体系应进行三次测量。第一次在墙柱拼装完成后;第二次在顶板安装完成后,及时调整支撑、背楞、对拉螺杆及斜撑等,若发现铝模倾斜,偏离控制线≧3mm,应及时进行调整;第三次在浇筑完成后30分钟内测量。

5.0.3 拆除过程中,需要注意对铝模板的保护措施,严禁野蛮施工。

5.0.4 铝模拼装过程中,要实时对墙柱垂直度、平整度,板面平整度进行控制。

6 安全措施

6.0.1 对参加模板工程施工的人员,必须进行三维技术交底和安全教育,严格按照操作规程施工作业,没通过考核合格的人员不能上岗作业。

6.0.2 作业人员进入施工现场必须正确配戴安全防护用品,必须戴安全帽,搭设模板支架人员要系安全带、穿防滑鞋。禁止穿拖鞋,打赤膊,禁止抽烟。

6.0.3 模板拆除必须满足拆模时所需混凝土强度,拆模顺序与支模顺序相反(应自上而下拆除)后支的先拆,先支的后拆;先拆非承重部分,后拆承重部分。

6.0.4 模板拆除时应分片、分区拆除,从一端往另一端拆除,严禁整片一起拆除,拆除时文明轻放,严禁抛扔,边拆,边清,边运。

6.0.5 模板在拆除时应轻放,堆叠整齐,以防止模板变形。模板拆除时不得同时拆除立杆及顶部的支撑头,然后采取回顶的方法。

6.0.6 混凝土浇筑过程中,应派专人观测模板支撑系统的工作状态。

7 效益分析

7.0.1 经济效益分析

主要经济效益体现在,工期缩短,减少大型设备的租赁费及现场管理费,减少免抹灰分项工程的人工费用及材料费用。

7.0.2 社会效益分析

该研究成果是一项关于铝合金模板绿色施工+多项数字化应用技术,降低了铝合金模板设计及施工的偏差率,提高了智慧建造水平,加快了新质生产力,推动建筑业实现高质量发展。

8 应用实例

我公司承建的华山东片区10地块项目(地块一)工程及华盈尚景3.1期工程,均采用提升下铝合金模板周转率绿色施工技术。