完成单位:

中铁十局集团有限公司

1 工法特点

预判阳光板受温度影响造成的伸缩量,创新采光顶屋面龙骨安装节点,保证屋面弧度的同时防止漏水,提高安装效率,缩短施工工期;采用新型的滑动支座,抵消阳光板安装后因温度变化产生的变形,防止板材因温度收缩产生裂缝,降低后期运维成本,有效避免漏水;通过对阳光板龙骨安装节点的优化设计,解决屋面渗水、排水的难题,预控传统屋面漏水质量通病,延长了板材的使用寿命。

2 适用范围

本施工工艺适用于大面积、大跨度、拱形及平面钢结构采光屋面工程。

3 工艺原理

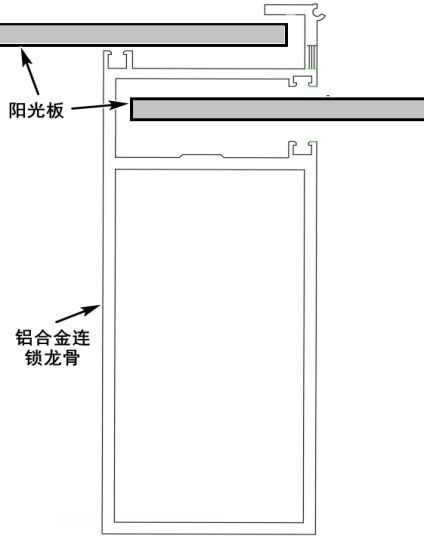

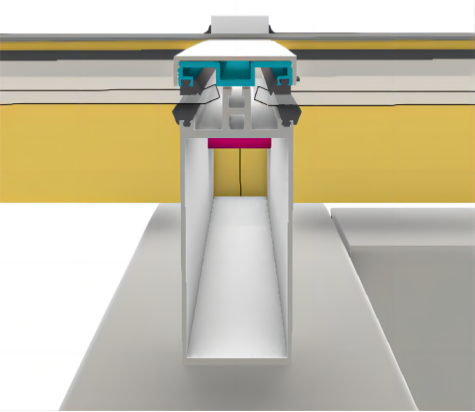

3.0.1 综合考虑阳光板的物理性能,使用一体成型的铝合金连锁龙骨,通过“上插下搭”的阳光板连接方式,强化连接节点,实现相邻板材之间搭接安装和跨铁路线快速施工,降低漏水频次,有组织的进行排水。

3.0.2 将阳光板板中位置的铆钉固定连接方式改为双向滑动支座,抵消板材因温度变化产生的不规则伸缩,配合滑槽预留空隙,降低阳光板热胀冷缩变形对铝型材龙骨带来的拉力,满足屋面抗风及防水要求的同时有效防止漏水,提高整体稳定性,节约成本。

3.0.3 创新铝型材安装节点,在板材搭接龙骨的侧面增设泄水孔,防止因阳光板安装偏差导致雨水沿龙骨渗入地面的情况发生,避免屋面产生积水,从而降低屋面漏水的可能性。

3.0.4 创新研究阳光板板型设计,制作固定模具,对阳光板的两侧进行翻边起肋,防止雨水流入型材内。

4 工艺流程及操作要点

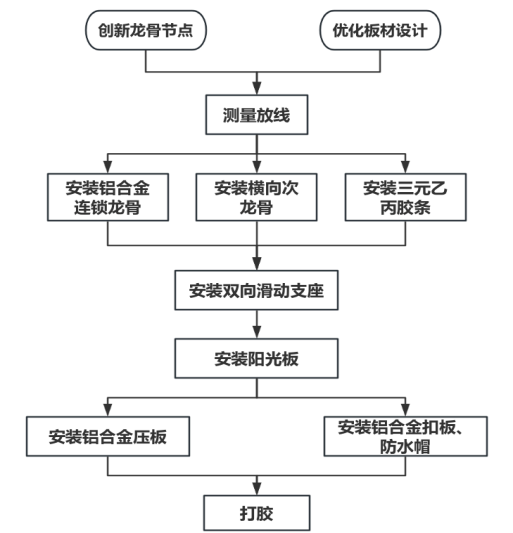

4.1 工艺流程

4.2 操作要点

4.2.1 铝合金连锁龙骨模具加工安装

以DELCAM POWERMILL为2-5轴高速加工CAM系统为工具,进行铝型材模具加工的结构设计,进行加工模具的空间曲线拟合和进刀控制,铝型材模具加工过程中,通过五轴精密加工进行毛坯选择,采用刨、车、铣等加工流程和工序使之成为铝型材模具的基本外形。

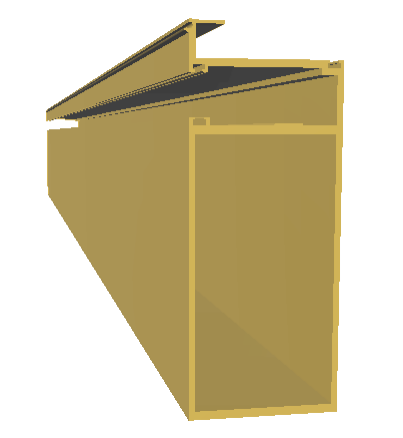

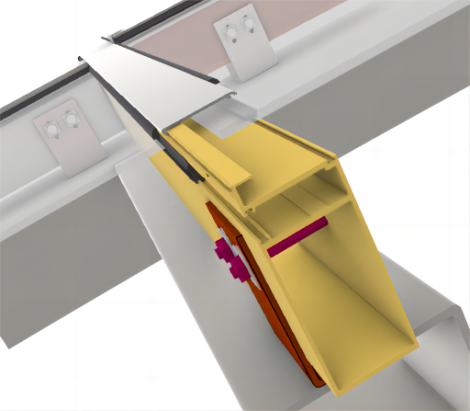

图4.2.1-1 搭接龙骨示意图 图4.2.1-2 搭接龙骨模型示意图

阳光板受温度等原因影响,存在5%~10%的热变形率,传统平接式龙骨节点安装的阳光板两端伸缩,极易造成胶条拉裂,产生漏水隐患,通过借鉴中国老式红瓦屋顶,创新铝合金连锁龙骨。

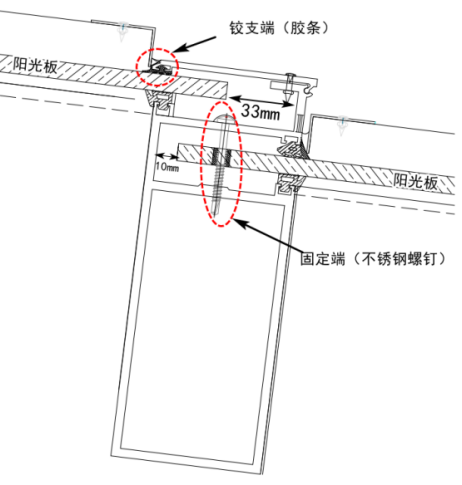

在垂直于水流方向,将上、下层板材“搭接”式连接,采用一端固定一端铰支的方式,根据材料最大伸缩量,预留板材端部至龙骨的边距(边距=伸缩容许量),上搭板保留33mm、下插板保留10mm伸缩量,在阳光板长向方向采用一端固定一端铰支的方式,对固定端采用不锈钢螺钉进行固定,保证阳光板自由的收缩,阳光板安装完成后塞入胶条后打胶密封,降低凸起高度,提高施工效率,保证防水质量。

4.2.1-3 垂直于水流方向阳光板构造示意图 4.2.1-4 垂直水流方向阳光板构造模型图

4.2.2 阳光板与铝型材连接构造

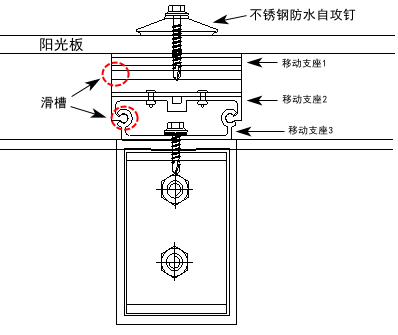

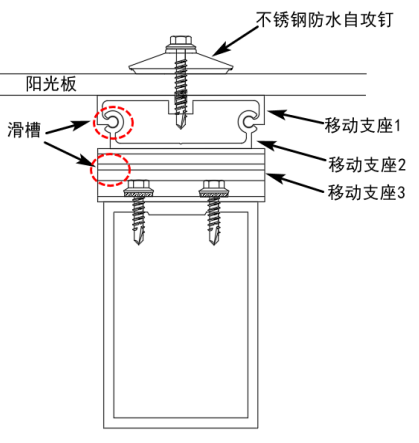

传统固定连接方式经常因阳光板温度伸缩导致板材拉裂及螺丝松动,为满足屋面抗风及防水要求,将阳光板板中位置的铆钉固定连接方式改为双向滑动支座,抵消板材在温度变化时热胀冷缩效应,在阳光板中间部位进行固定连接。固定处采用铝合金双向滑动支座,三个可移动支座通过卡槽及铆钉连接组成铝合金双向滑动支座,卡槽内留有1.5mm上下移动余量,可在上、下、左、右4个方向自由滑动,支座间距300mm,降低阳光板热胀冷缩变形对铝型材龙骨带来的拉力,有效防止漏水,提高整体稳定性。顶部使用不锈钢防水自攻钉与支座进行固定,同时采用EPDM防水垫圈来适应阳光板的变形、伸缩情况。

图4.2.2-1 双向滑动支座构造图 图4.2.2-2 滑动支座模型图

4.2.3 设计节点优化

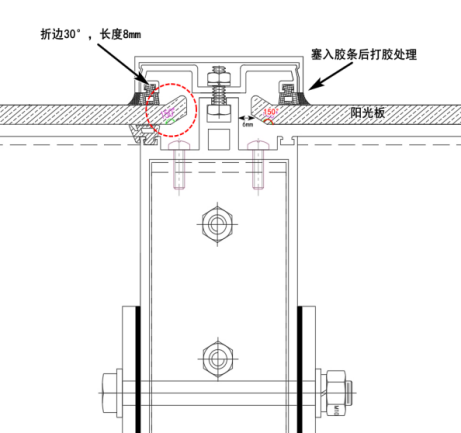

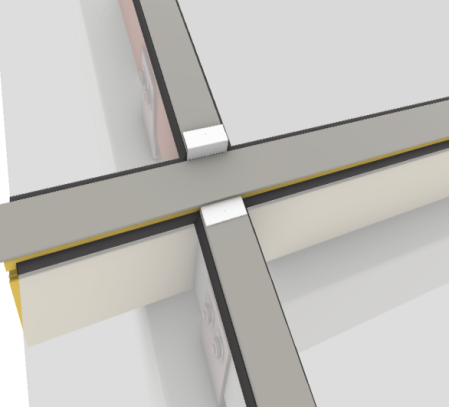

平行于水流方向的阳光板使用BIM技术预先进行排版,优化尺寸。加工时对阳光板两侧一次加工折边成型,折边后能够有效阻止雨水进入阳光板内部。折边角度为30°,折边长度8mm,同时阳光板边缘距铝型材空腔预留6mm伸缩量。

图4.2.3-1 平行于水流方向构造示意图 图4.2.3-2 平行水流方向阳光板构造模型图

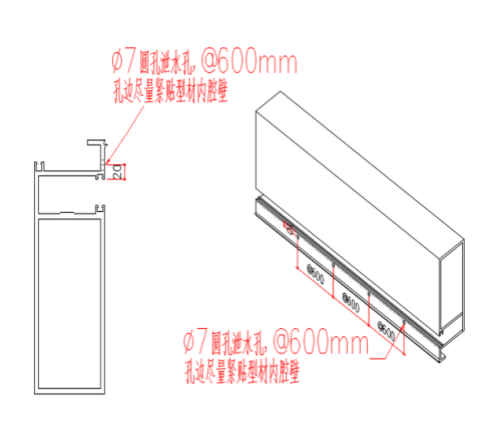

施工前对搭接龙骨节点进行优化设计,在板与板搭接的龙骨位置增设泄水孔,泄水孔孔径7mm,间距600mm,确保雨水不会渗入铝型材空腔内部出现漏水的情况,达到二次排水的目的。阳光板和铝合金扣盖安装完成后,在板与铝型材的交接处进行封胶处理。其次,优化胶嘴方式,使用大口径不锈钢胶嘴,改变以往塑料胶嘴宽度小、厚度薄等缺点。不锈钢胶嘴宽23.5mm,胶缝成型厚度可达15mm,达到加宽加厚板材四周胶缝面积目的,防止因阳光板收缩对胶缝产生拉裂,延长胶体使用寿命。

图4.2.3-3 泄水孔位置示意图 图4.2.3-4 阳光板四周打胶示意图

5 质量控制

5.0.1 采光顶、金属屋面在加工制作前,应按建筑设计和结构设计施工图要求对已建主体结构进行复测,在实测结果满足相关验收规范的前提下对采光顶屋面的设计进行必要调整。

5.0.2 硅酮结构密封胶应在洁净、通风的室内进行注胶,且环境温度、湿度条件应符合结构胶产品的规定;注胶宽度和厚度应符合设计要求。

5.0.3 构件储存时应依照采光顶屋面安装顺序排列放置,储存架应有足够的承载力和刚度。在室外储存时应采取保护措施。

5.0.4 采光顶屋面的支撑构件安装前应进行检验与校正。

5.0.5 阳光板边缘安装应符合下列规定:板材与型材或镶嵌框的槽口应留出有效间隙,板材受热膨胀或在荷载作用下发生位移时不应有卡死现象。

6 安全措施

6.0.1 在安装阳光板过程中,必须正确佩戴合格的安全帽及安全带。

6.0.2 安装阳光板的人员,应遵守安全施工规定,衣着要灵活,禁止穿硬底和带钉易滑的鞋。

6.0.3 由于板材质量较小,在所有板材安装就位没固定前要考虑阵风的影响,防止板材被风掀掉,造成损失或人员伤害。

6.0.4 安装施工机具在使用前,应进行安全检查。电动工具应进行绝缘电压试验。手持吸盘应进行吸附重量和吸附持续时间试验。

6.0.5 在阳光板安装时,在主结构下方应设置阻燃安全网。

7 效益分析

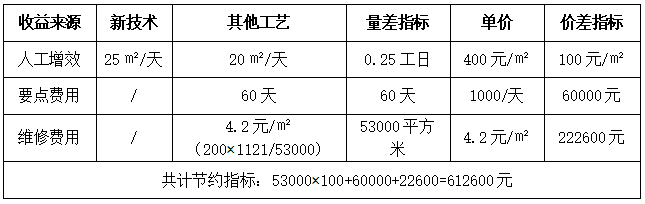

7.0.1 经济效益:

工程实践证明,采用此工法,施工工艺简便,屋面防水效果好、施工速度快,能够有效防止屋面漏水。经青岛站雨棚屋面系统改造施工调查,每100㎡会产生2~3个漏点,共计53000平方米,约1121个漏点,漏水维修费用200元/㎡,使用该工艺,节约营业线要点维修费用及施工费612600元。

工程实践证明,采用此工法,经历城站施工调查,施工工艺简便,屋面防水效果好、施工速度快,能够有效防止屋面漏水。阳光板跨中增设的滑移支座抵消了阳光板的热胀冷缩效应,有效减少因应力产生的变形,降低了阳光板的破坏概率从而减少了使用过程中因阳光板破裂而产生的维修费用。节约后期营业线要点维修费用约95万元。

7.0.2 社会效益:保证施工进度的同时提高了施工质量,节约了成本,缩短工期。通过龙骨结构使上下相邻的阳光板上下错位搭接,阳光板的板面与双向滑动支座连接,有效解决阳光板因温度变化、收缩不一等原因导致胶缝开裂的问题,避免雨水从不锈钢防水自攻钉拉裂处渗入,造成漏水隐患,从而降低屋面漏水的可能性。获得建设单位、地方政府的一致好评。

8 应用实例

结合阳光板自身的性能特点优化屋面阳光板安装方式,使用拱形采光顶屋面双向不规则伸缩结构施工工法,应用于青岛站风雨棚屋面系统改造工程及历城站,极大的提升了当地的形象,成为济南、青岛新城市会客窗口。同时,新材料、新工艺的推广,确保了使用与美观于一体,大大节约了成本,缩短了施工工期。通过对阳光板安装节点的优化设计,预控了屋面渗漏水等质量通病,延长了板材的使用寿命。同时也削弱了屋面渗漏水对铁路运输设备的影响,确保了铁路运营线路的安全稳定运行,为广大旅客提供了更加安全、更加优质的旅行环境。值得跨铁路线钢结构雨棚建设及改造施工中持续推广应用。

图8-1 铝合金龙骨安装图 图8-2 阳光板改造航拍图