完成单位:

中国建筑第五工程局有限公司

中建五局(山东)投资建设有限公司

1 工法特点

本工法适用于超高层钢结构施工,对于异形变截面大型构件的现场焊接,项目创新研发了适用于异形截面钢结构的柔性分段式轨道,以及用于圆形横向焊缝的非标三轴焊接的机械臂,形成了多维调节横向虚拟圆弧轨迹非标机械臂技术、平面式小模数齿条高精度走行技术、磁轨分段式多曲率柔性圆弧轨道技术、圆弧轨道走行系统制造技术等核心技术,研发了首台永磁轨道式智能焊接机器人成套设备,攻克了超高层异型截面钢结构高空自动化焊接的技术难题,代替人工焊接实现了全自动智能焊接,焊接质量稳定,焊接效率大幅度提高,在钢结构施工中应用范围广,具有较高的推广价值。

2 适用范围

本项技术成果适用于大型超高层钢结构工程施工,主要针对钢管柱、十字柱、王字柱等多种异型截面钢结构的现场拼接横向环焊缝而自主研发的首台永磁轨道式智能焊接机器人,可实现全过程自动化焊接。

3 工艺原理

本工法以济南华泉万象天地A1项目钢结构工程为载体,通过深入而细致地研究,总结形成超高层异型截面钢结构智能机器人自动化焊接技术,具体研究内容为:异型截面钢柱机器人轨道技术、异型截面钢结构构件横向环焊缝非标机械臂技术、变曲率竖向轨道悬臂行走技术、永磁轨道环焊机器人智能控制和传感技术、永磁轨道环焊机器人现场设备安装及自动化焊接技术,攻克了超高层异型截面钢结构高空自动化焊接的技术难题,代替人工焊接实现了全自动智能焊接,焊接质量稳定,焊接效率大幅度提高。

3.1 异型截面钢柱机器人附着轨道技术

3.1.1 为了方便轨道系统的快速安装和拆卸,在对比考虑焊接方式和装配方式的便捷性后,轨道系统设计为柔性分段式轨道在钢柱上的固定采用通断式永磁铁,机械开关控制方式,吸力400kg。

3.1.2 从轨道系统需要远离钢柱、十字劲性柱和圆管劲性柱支撑结构通用性、轨道调平支撑点需要、轨道垂直方向位置调整支撑点需要,采用固定永磁铁与轨道之间设计支撑中间件的方案。

3.1.3 外部轨道需要有导向、防倾翻限位功能,同时需要与行走驱动齿条组合设计轻量化特点,齿条需要放弃传统的厚齿条方式,创新性的采用薄钢板作为轨道基础,158mm宽的条形薄钢板的上下边作为导向、防倾翻的导向机构,在薄钢板中间部分通过激光下料成形的镂空方法获得齿条机构。

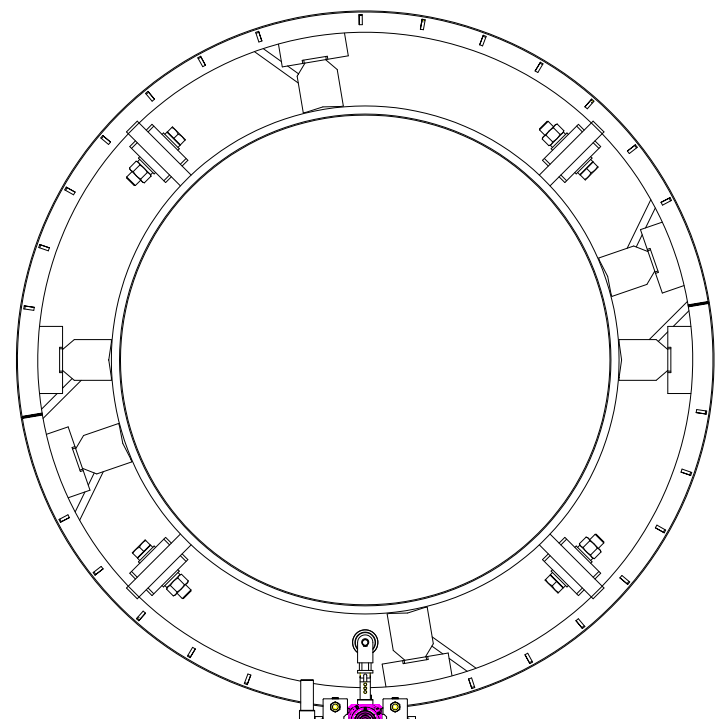

图3.1.3 圆管柱轨道系统设计

3.2 异型截面钢结构构件横向环焊缝非标机械臂技术

3.2.1 设计带伺服电机控制的竖向丝杆机构Z方向运动臂,铝合金材质,精度0.02mm;其结构在行走机构底座固定。

3.2.2 设计带伺服电机控制的竖向丝杆机构X方向运动臂,铝合金材质,精度0.02mm;其结构在Z方向运动臂固定。

3.2.3 设计手动调节竖向丝杆机构Z方向运动臂,铝合金材质,精度0.02mm;其结构在X方向运动臂固定。

3.2.4 设计手动调节竖向丝杆机构X方向运动臂,铝合金材质,精度0.02mm;其结构在Z方向运动臂固定。

3.2.5 设计带伺服控制焊枪摆动臂,铝合金材质,精度0.1°,其结构在Z方向运动臂固定。

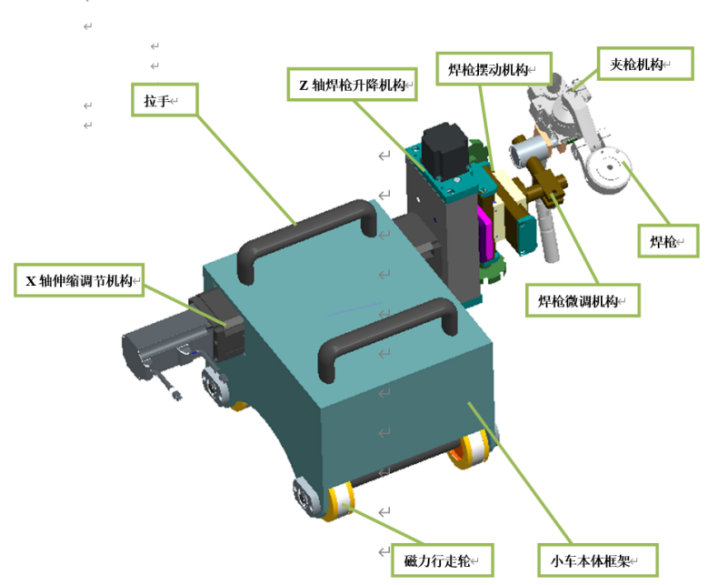

图3.2 异型截面钢结构构件横向环焊缝非标机械臂结构设计

3.3 变曲率竖向轨道悬臂行走技术

3.3.1 悬臂行走机构设置底座,底座上布置带伺服控制的减速电机,减速电机端部设置驱动齿轮,齿轮与轨道系统的薄板轨道上的镂空齿条啮合驱动机器人水平运动。。

3.3.2 悬臂行走机构设备四组轮对,竖直方向各布置两组轮对,上部轮对其运动承载机器人作用。轮对设计有水平轴承和竖向轴承,满足圆管柱的直线运动和不同曲率运动。

3.3.3 悬臂行走机构下部两组轮对设置上下轮对距离调整机构,调整机构具有轮对锁紧螺母机构。

3.3.4 悬臂行走机构的行走轮对的行走轮圆周表面设计为V型槽结构,满足悬臂机器人倾翻的功能,并行走稳定。

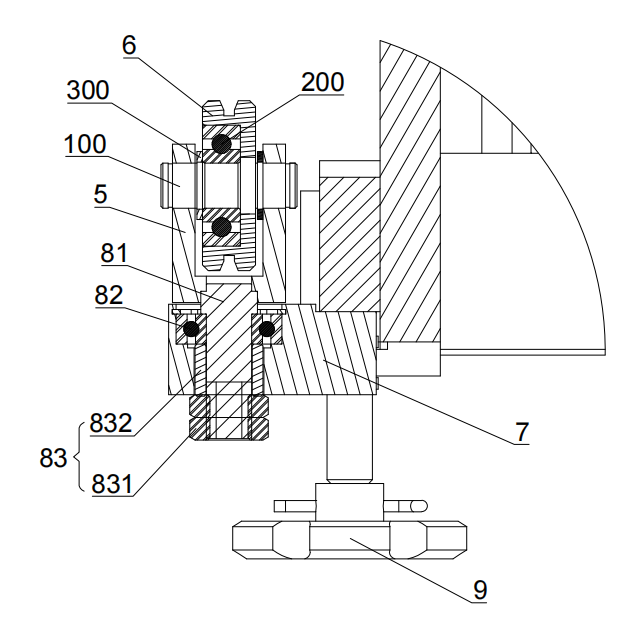

图3.3 异悬臂行走机构结构设计

3.4 永磁轨道环焊机器人智能控制和传感技术

3.4.1 永磁轨道环焊机器人智能控制系统设置机器人Z向机械臂伺服控制减速电机、X向机械臂伺服控制减速电机、摆动机械臂伺服控制减速电机和行走机械臂伺服控制减速电机、Z向机械臂伺服控制减速电机驱动器、X向机械臂伺服控制减速电机驱动器、摆动机械臂伺服控制减速电机驱动器和行走机械臂伺服控制减速电机驱动器,设置PLC为中央控制单元,以以太网为控制网络,C语言为通讯信号,VB语言为控制,达到永磁轨道环焊机器人复合运动电气智能控制的功能。

3.4.2 永磁轨道环焊机器人智能控制系统的焊接系统设置PLC为中央控制单元,以以太网为控制网络,C语言为通讯信号,VB语言为控制,达到焊接系统自动控制的功能。

3.4.3 永磁轨道环焊机器人智能控制系统设置激光测距传感器进行圆管劲性柱非圆状态终端数据采集,设置编码器进行数据模拟量转换,设置PLC为中央控制单元,以以太网为控制网络,C语言为通讯信号,VB语言为控制,达到机器人焊枪横焊位置轨迹距离自动传感功能、自编自适应焊枪位置调整智能算法程序,达到焊枪自适应调整距离的功能。

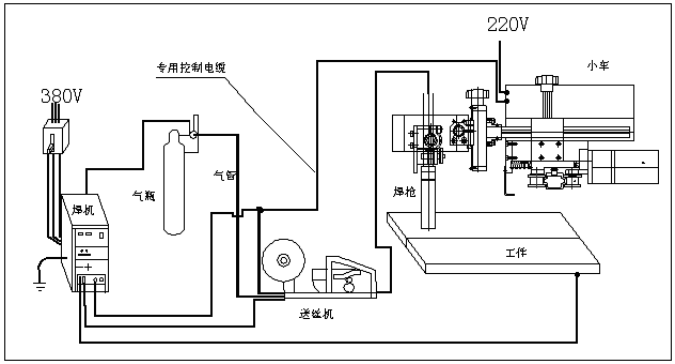

图3.4 电控系统整体设计

4 工艺流程及操作要点

4.1 永磁轨道环焊机器人就位

4.1.1 永磁环焊机器人的移动控制柜、轨道、固定永磁铁、常用工具放入工作平台。

4.1.2 安放永磁环焊机器人的工作平台吊放至待焊接圆管劲性柱楼层附件。

4.2 永磁轨道环焊机器人焊前准备工作

4.2.1 永磁轨道环焊机器人进电电缆放线至就近三级电箱,电箱满足三线五相用电需求,380V、100A。

4.2.2 永磁轨道环焊机器人进电电缆接线,带证高压电工连线作业。

4.2.3 对永磁轨道环焊机器人通电测试,具体为控制柜通电正常、焊接机器臂通电正常、焊接电源通电正常、送丝机通电正常。

4.3 轨道系统安装

4.3.1 待焊钢管劲性柱上做4块永磁铁(中间支撑件已与永磁铁连接安装)安放位置标记,水平位置标记在焊缝下表面一上420mm处,圆周方向标记在4块定位耳板正上方。

4.3.2 四块永磁铁垂直吸附固定在标记位置,永磁铁下边缘与标记重合,永磁铁开关把手朝上。

4.3.3 四块轨道分块预先拼装为两块半圆。

4.3.4 第一块半圆轨道分块安放在2块已吸附在钢管劲性柱上的永磁铁中间支撑件上,另一块半圆轨道分块安放在另2块已吸附在钢管劲性柱上的永磁铁中间支撑件上;2件半圆轨道分块用M12*40的连接螺栓快速预连接,使轨道分块形成一个整体。

4.3.5 形成整体的轨道分块调平上下错台,用S10的内六角扳手对连接螺栓拧紧。

4.3.6 对轨道进行调平和高度调整,以焊缝下表面为基准,调整轨道高度为560mm后,对轨道上四个轨道中间支撑件上方调平螺栓进行调平,调平水平度560±1mm。

4.4 永磁轨道环焊机器人安装及调校

4.4.1 搬机器人安装在轨道上,上下两组轮对V型槽分别卡入薄板轨道的上下两个导向边。

4.4.2 对轮对上下锁紧机构螺母手动拧紧,机器人安装完成。

4.4.3 机器人臂末端焊枪位置姿态调整,不与劲性柱母材碰撞即可;手动机器人人机交换界面,调整焊枪前端焊丝,进入到焊缝打底位置,焊丝与下部母材距离1mm左右。圆管柱焊接的情况下,焊缝圆周方向任意即可为起焊位置,机器人不需要圆周方向焊前行走;十字劲性柱直焊缝,需将机器人手动空走至直焊缝最左端位置为起焊位置。

4.5 焊 接

人机交换界面选取待焊接管直径程序,选取自动焊接模式,选取焊接按钮,按开始键,进入自动焊接,直至焊接完整条焊缝,自动停机。

4.6 焊后拆机

4.6.1 关闭永磁轨道环焊机器人整机电源。

4.6.2 拆卸机器人。松开行走机构锁紧机构螺母,将机器人从轨道上拆卸下来。

4.6.3 拆轨道系统。将轨道按安装时的位置拆成两个半圆,松开M12螺栓;拆卸永磁铁,拆卸完成。

4.6.4 劲性柱现场垂直对接一个节点位置焊接完成。

5 质量控制

5.1 机器人自动化焊接质量过程控制

5.1.1 自动化焊接过程中,由1名专业焊工负责全程跟踪。

5.1.2 焊接过程中应注意观察实际的焊接电流、焊接电压、焊接速度等焊接参数是否正常,观察焊接熔池深度及多层多道焊接过程中焊缝金属融合情况,出现异常变化时及时进行调整。

5.2 机器人自动化焊接可靠性

5.2.1 焊缝的内部缺陷常多出现于引弧、熄弧位置,机器人自动化焊接可一次完成多层多道焊缝填充,较传统人工焊接减少了引弧、熄弧次数,避免了接头部位的质量隐患。

5.2.2 机器人自动化焊接采用焊接程序控制,焊接电流、焊接电压、焊接速度较传统人工焊接更加稳定,焊缝均匀、与母材融合度好,焊缝外观美观,避免了传统人工焊接易出现的夹渣、气孔等质量缺陷。

5.2.3 传统人工焊接的一次探伤合格率约为95%,本项目采用机器人自动化焊接,一次探伤合格率达100%,焊缝质量更可靠。

6 安全措施

6.0.1 让机器人周围的工作区域安全,设置防护栏杆和警示标志,避免其他工作人员进入危险区域。同时,要保障机器人操作人员的安全,应佩戴个人防护装备。

6.0.2 操作人员需要熟悉焊接机器人的操作和编程,能正确设置焊接参数和程序。此外,进行培训和考核,让操作人员具备相应的技能。

6.0.3 焊接机器人需要稳固地支撑在合适的基础上,以保持运行时的稳定性。防止机器人晃动或倾斜,影响焊接质量和安全。

6.0.4 保持焊接现场通风良好,避免烟尘积聚。对于高温焊接,要注意防火防爆措施,避免引起火灾。

6.0.5 建立紧急停机和急停按钮,确保在出现意外情况时能够及时停止机器人运行。

7 效益分析

7.0.1 经济效益分析

本课题以复济南华泉万象天地A1项目为载体,针对超高层钢结构智能焊接技术展开了深入而细致地研究,成功研发了永磁轨道式智能焊接机器人,总结形成了“超高层异型截面钢结构智能机器人自动化焊接”科技成果,该成果已经在项目实施过程中得到顺利应用,并在同类钢结构施工过程中具有推广价值。累计净增经济效益为84.8万元。

7.0.2 社会效益分析

济南华泉万象天地A1项目位于济南市CBD核心区,为五大标志性超高层之一,是山东省“新旧动能”转换重点实施工程,社会关注度高。项目在超高层钢结构施工过程中总结形成了多项技术成果,超高层钢结构智能机器人自动化焊接技术的成功应用,明显加速了项目建设进程,日新月异的形象进度聚焦了众多新闻媒体的高度关注,多次获得主流媒体的头条报道,极大地提高了济南市CBD品牌影响力,在社会中获得广泛好评。项目的顺利实施,提升了公司的品牌形象,彰显了大型央企的责任与担当。同时,项目迎接了相关政府职能部门的多次重要检查,获得一致认可,并承办公司及兄弟单位大型观摩活动数十次,积极推动了钢结构行业的交流与发展,产生了较高的社会效益。

8 应用实例

本工法在山东省大数据产业基地建设项目施工总承包一标段和济南华泉万象天地A-1地块应用后,证明质量优良、经济效益及节能环保效益较好,具有广阔的应用前景和推广价值。

8.0.1 山东省大数据产业基地建设项目施工总承包一标段

大数据产业基地建设工程项目是一个集商业、办公、餐饮、会议和交通等多种功能于一体,从而服务高新区的多功能、高效率的高档区域生态综合体。为山东省重点项目。项目分为两个标段,本项目为一标段,总建筑面积219167m2。

8.0.2 济南华泉万象天地A-1地块项目

济南华泉万象天地A1 地块工程位于济南市历下区茂岭山二号路以东,新泺大街以北,总建筑面积20.27万m2,地上14.77万m2,地下6.1万m2,其中T1楼为超高层商务办公钢框架核心筒结构,地上53 层,地下4 层,共计245.7m;结构安全等级为二级,建筑抗设防烈度为7级,建筑设计使用年限为50年。